Giữa tháng 10 vừa qua, Samsung Việt Nam đã phối hợp với Bộ Công thương và Sở Công thương tỉnh Bắc Ninh tổ chức Hội nghị tổng kết Dự án hợp tác phát triển nhà máy thông minh năm 2025 cho năm doanh nghiệp khu vực phía bắc. Mục tiêu chính là hỗ trợ các công ty này trong lĩnh vực sản xuất nâng cao năng lực quản lý, tối ưu hóa vận hành, thúc đẩy chuyển đổi số và hướng tới mô hình nhà máy thông minh theo tiêu chuẩn quốc tế.

Điển hình như Công ty trách nhiệm hữu hạn Đồng Kỹ Thuật Korea Việt Nam - KCT (Ninh Bình), đã áp dụng hệ thống internet vạn vật - IoT thu thập và phân tích dữ liệu thời gian thực, giúp giảm 30% lỗi công đoạn. Việc cải tiến cách bố trí khu vực đóng gói cũng khiến quãng đường vận chuyển ngắn đi một nửa, đồng thời tiết kiệm được một ngày so thời gian giao hàng trước đây. Kho thành phẩm được chuẩn hóa, tăng 30% sức chứa, tạo nền tảng cho việc triển khai hệ thống phần mềm quản trị nguồn lực doanh nghiệp (ERP).

Ở trường hợp khác, Công ty trách nhiệm hữu hạn Nhựa An Lập (Bắc Ninh) cũng được hỗ trợ triển khai hệ thống toàn diện kết nối sản xuất - kho - chất lượng - thiết bị, qua đó nâng mức độ thông minh của nhà máy từ 1.7 lên 2.8. Các cải tiến dây chuyền sản xuất cũng nâng tỷ lệ hoàn thành kế hoạch từ 80% lên 92%, và giảm lỗi từ 12% xuống chỉ còn 0,5%.

Thực tế, các giải pháp tự động hóa, ứng dụng trí tuệ nhân tạo (AI), internet vạn vật (IoT), học máy (Machine Learning) hay dữ liệu lớn (Big Data)... đang mở ra bước phát triển đột phá, giúp tối ưu hóa đáng kể quy trình sản xuất trong nhà máy. Không những vậy, công nghệ mới còn có thể trực tiếp cải thiện hiệu suất của người lao động.

Có thể kể tới dự án Trạm lắp ráp thông minh tùy biến theo nhân trắc học. Đây là chiếc bàn làm việc tích hợp công nghệ điều chỉnh độ cao, góc nghiêng, vị trí khay đựng linh kiện dựa trên các phép đo cơ thể tương ứng với từng người lao động khác nhau. Thậm chí, hệ thống cũng dùng thẻ RFID. Khi công nhân quét thẻ, trạm sẽ tự động điều chỉnh về đúng thông số dữ liệu đã lưu của người đó.

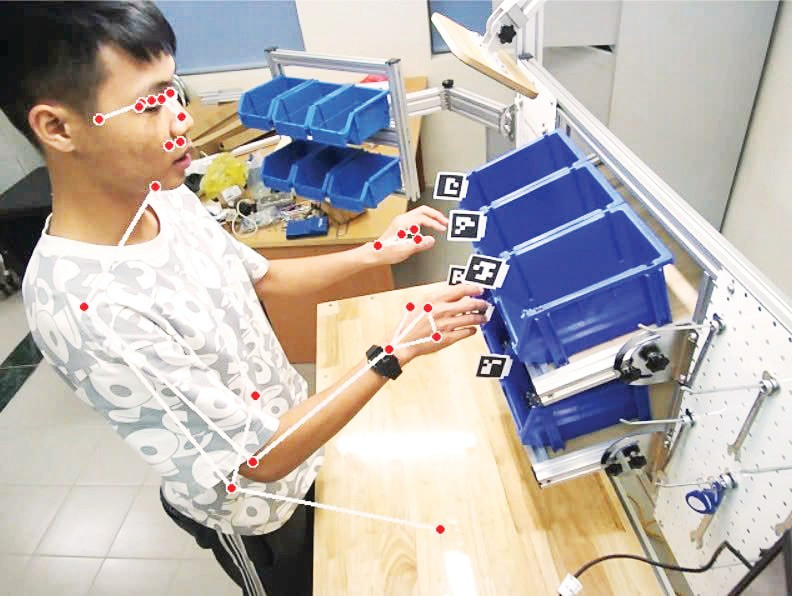

Hơn thế, trạm lắp ráp còn được trang bị một “đôi mắt” AI - camera Kinect và ứng dụng thị giác máy tính để giám sát thao tác cũng như tư thế của công nhân theo thời gian thực. Nếu phát hiện sai lệch tư thế có thể gây chấn thương cho người lao động, hệ thống sẽ đưa ra cảnh báo.

Đối với các doanh nghiệp, đây là công cụ đo lường hiệu suất chính xác đến từng giây, loại bỏ hoàn toàn các thao tác thừa. Đặc biệt, chiếc bàn này còn được tích hợp máy chiếu thông minh để hiển thị video hoặc hình ảnh hướng dẫn lắp ráp trực tiếp trên bề mặt bàn. Kết quả thử nghiệm ban đầu cho thấy năng suất lao động tăng 17%. Quan trọng hơn cả, 36,2% công nhân khẳng định họ cảm thấy thoải mái và khỏe khoắn hơn sau khi làm việc.

Rõ ràng, Việt Nam cần chú trọng đầu tư phát triển công nghệ, nếu muốn vượt lên vị trí của “công xưởng sản xuất đơn thuần”. Đây chắc chắn sẽ là hướng đi quyết định giúp chúng ta trở thành một mắt xích chiến lược trong chuỗi cung ứng toàn cầu.